Produktionsstart für zentrale eActros 600 Komponente im Werk Mannheim: die Frontbox

Download

Produktionsstart für zentrale eActros 600 Komponente im Werk Mannheim: die Frontbox

Mannheim – Ende November dieses Jahres feiert Daimler Truck den Serienstart des batterie-elektrischen Lkw für den Fernverkehr, des Mercedes-Benz eActros 600, im Werk Wörth. Erst kürzlich wurde der eActros 600 auf der IAA-Transportation in Hannover als International Truck of the Year 2025 ausgezeichnet. Noch 2024 sollen erste Kundenfahrzeuge gefertigt und zugelassen werden. Dabei wird in jedem Fahrzeug eine zentrale Komponente…

Mannheim – Ende November dieses Jahres feiert Daimler Truck den Serienstart des batterie-elektrischen Lkw für den Fernverkehr, des Mercedes-Benz eActros 600, im Werk Wörth. Erst kürzlich wurde der eActros 600 auf der IAA-Transportation in Hannover als International Truck of the Year 2025 ausgezeichnet. Noch 2024 sollen erste Kundenfahrzeuge gefertigt und zugelassen werden. Dabei wird in jedem Fahrzeug eine zentrale Komponente aus dem Mercedes-Benz Werk Mannheim verbaut werden: die sogenannte Frontbox.

Über die Frontbox

Die Frontbox ist ein komplexes Technologiemodul mit mehreren Steuergeräten, Hochvolt-Komponenten sowie elektrischem Luftpresser und sitzt im ehemaligen Bauraum des Verbrennungsmotors. Im Gegensatz zum Diesel-Motor hat die Frontbox keine spezifische Antriebsfunktion, sondern enthält eine Vielzahl von Komponenten, die für den Betrieb des Trucks unerlässlich sind. Insgesamt sind es mehr als 1.000 Einzelteile. Diese hohe Anzahl an Bauteilen auf engstem Raum unterzubringen, stellte eine besondere Herausforderung während des Entwicklungsprozesses dar. Am Ende gelang dies durch eine sogenannte „Ebenen-Struktur“, bei der die einzelnen Komponenten von unten nach oben aufgebaut werden.

Andreas Moch, Standortverantwortlicher Mercedes-Benz Werk Mannheim: „Die Frontbox ist ein montageintensives Aggregat für batteriebetriebene Fahrzeuge. Nach einer erfolgreichen Prototypenphase freuen wir uns nun, in die Serienfertigung übergehen zu können. Sowohl die Rahmenvorbereitung als auch der Einbau aller Einzelkomponenten und die Prüfung dieser Einheiten werden im Mercedes-Benz Werk Mannheim durchgeführt.“

Moch weiter: „Unser Mercedes-Benz Werk Mannheim ist das Kompetenzzentrum für Batterietechnologie und Hochvoltsysteme bei Daimler Truck. Mit dem Produktionsstart der Frontbox erreichen wir in diesem Jahr bereits den zweiten Meilenstein, nachdem wir im Sommer unser Battery Technology Center in Betrieb genommen haben. Damit sehen wir uns am Standort im Rahmen der Transformation gut aufgestellt und leisten einen wichtigen Beitrag, die emissionsfreie Mobilität der Zukunft zu gestalten.“

Bruno Buschbacher, Betriebsratsvorsitzender Mercedes-Benz Werk Mannheim: „Es freut mich sehr, dass wir mit der Frontbox das erste Produkt aus der 2021 getroffenen Vereinbarung erfolgreich auf die Beine gestellt haben und somit ein Teil vom Antriebsstrang der alternativen Antriebe in Mannheim verortet ist. Dies ist ein bedeutender Schritt für die Transformation unseres traditionsreichen Motorenstandortes. Die Fertigungstiefe der Zukunft muss es weiterhin ermöglichen, wesentliche Komponenten selbst herzustellen. Blicken wir nach vorn, ist es entscheidend, weiter in die Zukunft der Motorenfertigung und auch in neue Produkte sowie die Qualifizierung der Beschäftigten zu investieren, um diese Transformation erfolgreich zu meistern – und damit auch langfristig sichere und attraktive Arbeitsplätze in Mannheim zu haben."

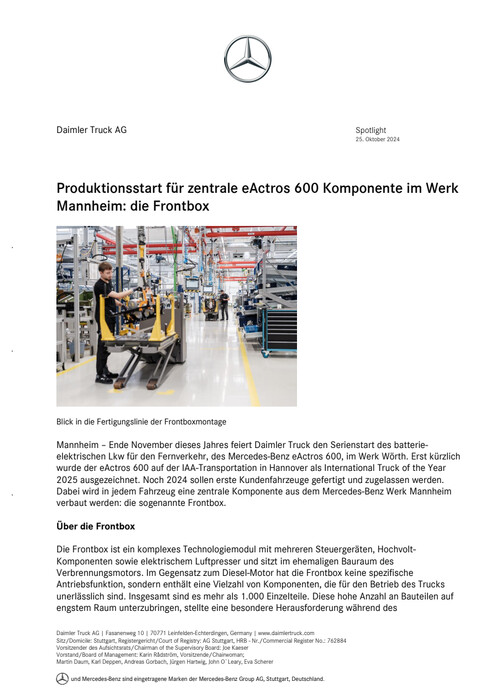

Aufbau der Fertigungslinie

In einem mehr als 100 Jahre alten Gebäude fanden über einen Zeitraum von rund einem Jahr aufwändige Renovierungsarbeiten für den Aufbau der Frontbox-Fertigungslinie statt. Dabei wurden auf der ca. 5.500m² großen Fläche unter anderem Bodenbeschichtung, Hallenbelüftung und -beleuchtung erneuert sowie die Tragstruktur neu aufgebaut. Danach erfolgte die Installation der modernen Fertigungslinie mit Logistikzone. Sie bietet eine hohe Flexibilität für unterschiedliche Stückzahlen, Produktvarianten und Folge-Generationen.

Die Frontbox-Montagelinie setzt sich aus vier aufeinanderfolgenden Fertigungsabschnitten zusammen. In jedem dieser Abschnitte befinden sich verschiedene Montagestationen, an welchen sich seitlich die entsprechenden Materialzonen und Vormontagen befinden. Hier werden nacheinander die einzelnen Ebenen der Frontbox komplettiert. Nach jeder abgeschlossenen Ebene durchläuft die Frontbox ein sogenanntes Qualitätstor, in welchem die korrekte Ausführung des Montageablaufs verifiziert wird, bevor der Aufbau der nächsten Ebene erfolgt. Nachdem alle Qualitätstore erfolgreich passiert wurden und auch die Montagequalität in der sogenannten „End of Line Prüfung“ (EOL-Prüfung) bestätigt wurde, wird die Frontbox für den Versand an das Mercedes-Benz Werk Wörth vorbereitet.

Qualifizierung im neuen Hochvolt-Trainings-Center am Standort Mannheim

Für die im Bereich der Frontboxfertigung eingesetzten Monteurinnen und Monteure heißt es: „Montage bleibt Montage“ – wenn auch etwas anders als beim konventionellen Dieselantrieb. Derzeit besteht das Produktionsteam aus 25 Beschäftigten, perspektivisch können es bis zu 170 werden. Um die Mitarbeiterinnen und Mitarbeiter am Standort Mannheim optimal auf die Herausforderungen der Transformation vorzubereiten werden sie seit Oktober dieses Jahres unter anderem in einem neuen Hochvolt-Trainings-Center geschult. Es bietet eine praxisnahe Lernumgebung, in der die Teilnehmerinnen und Teilnehmer die neuesten Hochvolt- und Batterietechnologien umfassend kennenlernen können. Dazu werden innovative Lehrmethoden eingesetzt, wie zum Beispiel Virtual-Reality-Brillen und Augmented-Reality-Technologie.

Weitere Schlüsselkomponenten aus Gaggenau und Kassel

Auch die Werke in Gaggenau und Kassel, die Teil des Produktions- und Technologieverbunds für elektrische Antriebskomponenten und Batteriesysteme von Daimler Truck sind, werden zentrale Komponenten für den eActros 600 liefern. Die Getriebekomponenten wie Wellen und Räder sowie Gehäuseteile wird das Mercedes-Benz Werk Gaggenau, das Kompetenzzentrum für elektrische Antriebskomponenten, fertigen. Diese werden an das Mercedes-Benz Werk Kassel geliefert, dem Kompetenzzentrum für konventionelle Achsen und elektrische Antriebssysteme. Hier findet die komplette Montage der Achs- und Getriebekomponenten statt.

Über den eActros 600

Der eActros 600 für den Fernverkehr feierte Ende 2023 seine Weltpremiere. Die hohe Batteriekapazität von über 600 Kilowattstunden[1] – daher die Typbezeichnung 600 – sowie eine neue, besonders effiziente elektrische Antriebsachse aus eigener Entwicklung, ermöglichen eine Reichweite des E-Lkw von 500 Kilometern[2] ohne Zwischenladen. Diese Reichweite wird unter sehr realistischen, praxisnahen Bedingungen mit 40 Tonnen Gesamtzuggewicht erreicht und kann je nach Fahrweise und Strecke auch deutlich übertroffen werden. Der eActros 600 wird am Tag sogar weit über 1.000 Kilometer zurücklegen können. Zwischenladen während der gesetzlich vorgeschriebenen Fahrerpausen - selbst ohne Megawattladen - macht dies möglich, sofern die Lademöglichkeiten vorhanden sind. Der eActros 600 wird neben dem CCS-Laden mit bis zu 400 kW später auch das Megawattladen (MCS) ermöglichen.

Über das Mercedes-Benz Werk Mannheim

1908 wurde das heutige Mercedes-Benz Werk Mannheim in Mannheim-Waldhof auf dem Luzenberg gegründet. Über 4.600 Mitarbeitende produzieren am Standort Motoren und zugehörige Komponenten für Nutzfahrzeuge. Zudem ist es das Kompetenzzentrum für Batterietechnologien und Hochvoltsysteme von Daimler Truck, das signifikant zur Serienproduktion des elektrifizierten Produktportfolios beiträgt. Eine eigene Pilotlinie für die prototypenhafte Herstellung von Batteriezellen befindet sich im sogenannten Battery Technology Center. Hier beschäftigt sich die Entwicklung damit, Montagekonzepte und -systeme für Batteriepacks zu entwickeln. Die Gießerei im Werk gehört zu den weltweit führenden Herstellern von Fahrzeuggusselementen aus Eisen. Im sogenannten Europazentrum für die Tauschmotorenfertigung werden darüber hinaus Motoren für Nutzfahrzeuge sowie Personenkraftwagen aufbereitet.

Am Standort Mannheim befindet sich ebenfalls das Daimler Buses Werk. Es ist das Kompetenzzentrum für Stadtbusse aller Antriebsarten sowie Teil des Produktionsverbundes von Daimler Buses. Am Standort laufen unter anderem der vollelektrisch angetriebene Stadtbus eCitaro sowie der eCitaro fuel cell mit wasserstoffbasierter Brennstoffzelle zur Verlängerung der Reichweite vom Band. Seit 2024 ist das Werk für eine Produktion von 100 Prozent E-Stadtbussen ausgelegt.

Auch die Ausbildung und Nachwuchssicherung haben für den Standort Mannheim eine gleichermaßen hohe Bedeutung: Mit über 100 Jahren Erfahrung werden junge Menschen am Standort ausgebildet – insgesamt haben über 11.000 junge Menschen hier ihre Ausbildung abgeschlossen.

[1] Der eActros 600 verfügt über drei Batteriepakete mit jeweils 207 kWh. Diese bieten eine installierte Gesamtkapazität von 621 kWh. Nennkapazität einer neuen Batterie, basierend auf intern definierten Rahmenbedingungen. Diese kann je nach Anwendungsfall und Umgebungsbedingungen variieren.

[2] Die Reichweite wurde unter spezifischen Testbedingungen, nach Vorkonditionierung mit einer 4x2 Sattelzugmaschine mit 40t Gesamtzuggewicht bei 20°C Außentemperatur im Fernverkehrseinsatz, intern ermittelt und kann von den nach der Verordnung (EU) 2017/2400 ermittelten Werten abweichen.

Assets des Artikels

Produktionsstart für zentrale eActros 600 Komponente im Werk Mannheim: die Frontbox

Produktionsstart für zentrale eActros 600 Komponente im Werk Mannheim: die Frontbox

Produktionsstart für zentrale eActros 600 Komponente im Werk Mannheim: die Frontbox

Produktionsstart für zentrale eActros 600 Komponente im Werk Mannheim: die Frontbox

Produktionsstart zentraler Komponenten für die Serienfertigung des batterie-elektrischen Mercedes-Benz eActros 600

Produktionsstart für zentrale eActros 600 Komponente im Werk Mannheim: die Frontbox

Produktionsstart für zentrale eActros 600 Komponente im Werk Mannheim: die Frontbox

Dorothea Freiberg

Pressesprecherin Mercedes-Benz Trucks Plants Gaggenau, Kassel und Mannheim

dorothea.freiberg@daimlertruck.com

+49 160 8669616

Arnd Minne

Pressesprecher Corporate Communications Mercedes-Benz Trucks & Daimler Buses

arnd.minne@daimlertruck.com

+49 176 30912514